油田开采过程中产生的废气治理是业界公认的世界性难题。日前,由中科卓异环境科技(东莞)有限公司松山湖材料实验室等联合研发的“甲烷及VOCs超焓燃烧一体化处理技术与装备”被专家鉴定为“整体达到国际领先水平”,有望为全球油田废气治理提供“中国方案”。

这套装备有什么特点?

可应用于哪些领域?

一起来了解吧!

莞企自主研发超焓燃烧技术成果成功通过国际领先水平鉴定

日前,由中国石油和化学工业联合会组织的科技成果评价会在北京国家会议中心召开。由中科卓异环境科技(东莞)有限公司、松山湖材料实验室、中石油长庆油田、中石化胜利油田等联合研发的“甲烷及VOCs超焓燃烧一体化处理技术与装备”,成功通过国际领先水平鉴定。

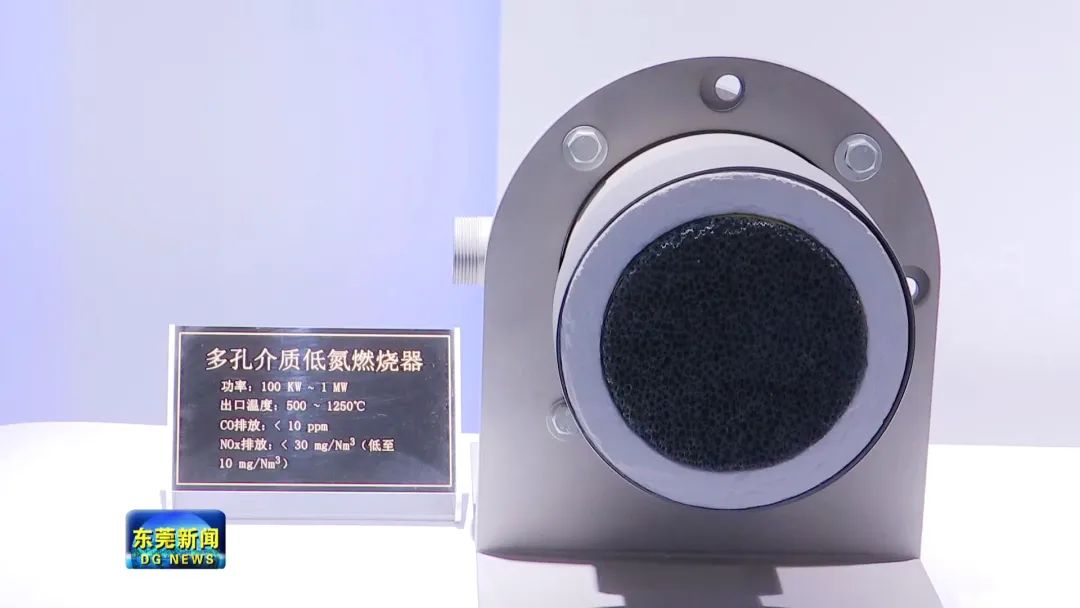

此次通过鉴定的超焓燃烧技术,依托先进的多孔介质红外燃烧辐射增强效果,实现了900℃以下甲烷及VOCs的高效热氧化,处理率高达99.9%以上,排放指标远优于国标:VOCs排放低于20mg/m³,CO排放低于10mg/m³,NOx排放低于30mg/m³,热效率更是突破95%,展现出突出的净化能力与节能优势。

该技术显著提升了多孔陶瓷材料的抗热震性能,极大延长了燃烧系统的使用寿命,可承受900℃以下持续燃烧,使用寿命较传统材料提升3倍以上;独创的一体化腔体设计打破技术壁垒,使设备在废气浓度波动幅度达80%的极端工况下仍能保持稳定运行;智能控制系统实现多参数动态调节,燃料消耗较传统工艺降低25%以上,运行成本大幅缩减。

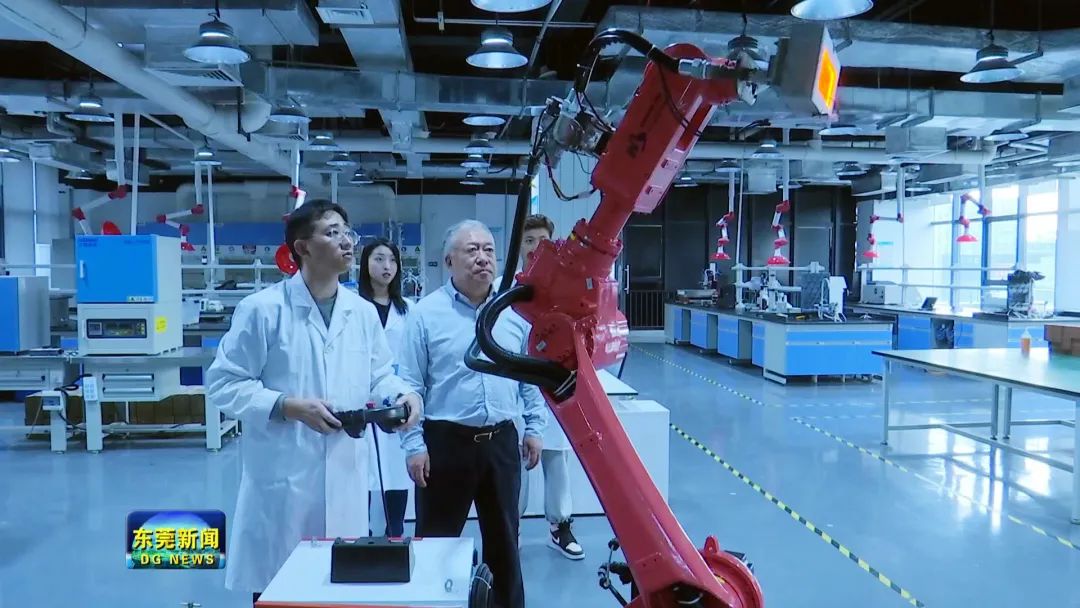

松山湖材料实验室高级工程师、中科卓异环境科技(东莞)有限公司市场部副总裁王小艳表示:

“国内外之前是一个空白的状态,现有传统的技术处理效率低、能源成本高、污染物排放高,我们这个技术已经达到国际领先水平,能够有效解决现有技术治理的一些缺陷。这个技术除了在油田,还在未来的化工、炼油、精细化工的VOCs治理方面得到大力的推广和应用。因为这个技术,我们设计了一系列的产品,不同的产品路线我们都有设计、有储备。”

据介绍,油田开采过程中产生的废气治理被公认为世界性难题。由于油田废气成分复杂、浓度波动剧烈且排放点分散,传统燃烧技术普遍存在处理效率低、能耗高及二次污染等缺陷。超焓燃烧技术实现了油田废气近零排放,核心指标达到国际领先水平,填补国内外技术空白,标志着我国在工业废气治理领域实现重大突破,为全球油田污染治理提供了“中国方案”。

经中石油长庆油田、青海油田以及中石化胜利油田等工业现场实测,该装备展现出惊人处理效能:VOCs去除率突破99.9%,排放浓度稳定低于20mg/m³,仅为国家标准的1/5;CO和NOx排放分别控制在10mg/m³和30mg/m³以内,热效率高达95%以上。在青海油田的连续两年运行中,累计减排VOCs气体43.8吨,相当于种植4万棵成年树木产生的生态效益。

此外,装备采用模块化撬装设计,占地面积缩减30%以上,特别适合油田、化工厂等空间受限场景。其独创的余热回用系统可将处理过程产生的热能转化为生产用热,实现“治理即生产”的循环经济模式。相比传统热氧化技术,新装备大幅降低投资与运行成本,为石油、化工等行业绿色转型提供重要支撑。

目前,甲烷及VOCs超焓燃烧一体化处理技术与装备已获授权发明专利8件、实用新型专利13件,具有自主知识产权。接下来,企业将加快超焓燃烧技术在油田、化工等行业的推广应用,让我们一起为东莞企业点赞,为东莞智造打call!

1、凡注明来源为“东莞阳光网”的所有文字、图片、音视频、美术设计和程序等作品,版权均属东莞阳光网或相关权利人专属所有或持有所有。未经本网书面授权,不得进行一切形式的下载、转载或建立镜像。否则以侵权论,依法追究相关法律责任。

2、在摘编网上作品时,由于网络的特殊性无法及时确认其作者并与作者取得联系。请本网站所用作品的著作权人直接与本网站联系,商洽处理。

联系邮箱:tougao0769@qq.com

相关阅读

【莞视频】是人才·进莞来丨“百万英才汇南粤”春季大型综合招聘会

【莞视频】是人才·进莞来丨“百万英才汇南粤”春季大型综合招聘会 【莞视频】3月13日-5月15日相约2025厚街家具文化节

【莞视频】3月13日-5月15日相约2025厚街家具文化节